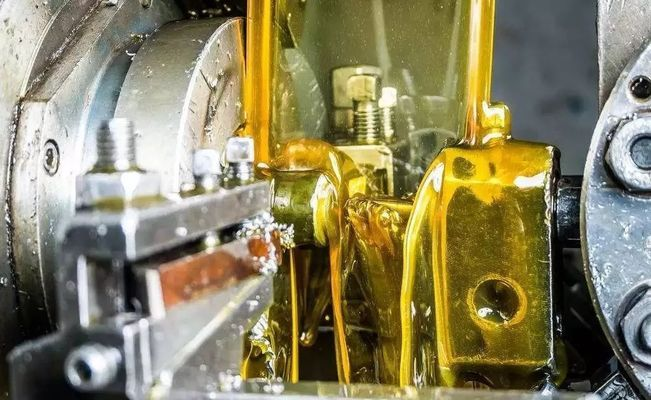

矿山机械设备的润滑管理对设备寿命、运行效率及安全生产至关重要。然而,实际操作中常因认知偏差导致润滑不当,引发设备故障。以下结合矿山机械的特殊工况,梳理需重点警惕的润滑误区及科学应对方法。

误区1:润滑仅为提高设备运转速度

润滑的核心目的是减少摩擦磨损、冷却降温、缓冲吸振及防锈密封,而非单纯追求“更快运转”。据统计,世界1/3以上的能源消耗源于摩擦损耗,合理润滑可显著延长设备寿命并降低能耗。

误区2:所有润滑油均可通用

矿山机械因工况恶劣(如高粉尘、温差大、重载冲击),对润滑油性能要求严苛,需具备热稳定性、抗氧化性、抗乳化性及抗燃性(如井下设备需使用抗燃液)。随意混用或替代将导致润滑失效,甚至引发安全事故。

误区3:润滑油量越多效果越好

过量润滑会适得其反:脂润滑过量导致轴承阻力增加、发热漏油;油润滑中,减速箱高速齿轮浸油深度以1-2个齿高为宜,滚动轴承润滑脂填充量不超过空隙的三分之一到二分之一,否则会因搅动阻力增大导致油温升高、能耗增加。

误区4:粘度越大,润滑效果越优

粘度需匹配设备工况:高粘度油虽油膜厚,但低温流动性差、动力损失大;低粘度油可降低能耗(粘度降低1mm²/s可节省15%燃料)。矿山机械需兼顾高低温稳定性,避免因粘度不当导致润滑膜失效或启动困难。

误区5:严格遵循说明书用油,无需调整

说明书用油仅针对“一般工况”,矿山实际环境(如粉尘、温差、重载)可能需调整:例如露天设备需粘度指数更高的抗温变油,腐蚀环境需强化防锈添加剂的润滑油。

误区6:润滑油变黑即需更换

含清净分散剂的润滑油变黑多为正常现象(如形成暗色保护油膜),需通过油样检测(如粘度、水分、杂质含量)判断是否变质,而非仅凭外观。

误区7:废油必须直接丢弃

除腐败变质的废油外,仅含杂质的废油可沉淀过滤后复用;污染较重的油液经处理后可用于防锈或低要求设备润滑;难以再生的废油可作为燃料油回收,避免资源浪费。

环境适应性:需选择抗污染、抗乳化、防锈性能强的润滑油,以应对粉尘、水分及腐蚀性介质。

部件差异化:齿轮箱、轴承、液压系统需专用油(如齿轮油侧重极压抗磨,液压油侧重粘度稳定性),禁止混用。

定期监测:通过油液分析(铁谱、光谱检测)实时掌握油质状态,避免因长期不更换导致润滑失效。

矿山机械设备润滑需避免“经验主义”,应结合工况特性科学选油、控量、维护,通过规范化管理实现“降本增效、延长寿命”的目标。定期开展润滑培训、建立油液监测机制,是规避误区、保障设备安全运行的关键。

上一篇:聚力新疆,共拓矿业新未来

下一篇:没有了!